Produkt Compliance Management ist in erster Linie eine Frage eines effizienten, aktuellen und nachvollziehbaren Dokumenten-Managements. Dies wird besonders deutlich bei Serienprodukten, die über einen längeren Zeitraum verkauft werden.

Wir wollen diese Problematik und deren Anforderungen an einem ganz konkreten Beispiel beschreiben. So werden einige Zusammenhänge klarer und die Wichtigkeit eines guten Dokumenten-Managements verdeutlicht. Es werden zudem bewusst verschiedene Perspektiven eingenommen, um darzustellen, welche Anforderungen an Produkte von Konsumenten und Behörden gestellt werden und wer diese wie zu erfüllen hat.

Unter einem Produkt wird in der Betriebswirtschaftslehre ein materielles Gut (oder eine immaterielle Dienstleistung) verstanden, die das Ergebnis eines Produktionsprozesses ist. Mit anderen Worten: ein Produkt besteht oft aus mehreren Teilen. Diese verschiedenen Teile selbst können jeweils auch ein eigenständiges Produkt sein.

Beim Händler meines Vertrauens oder im Online-Shop des Herstellers, kaufe ich ein Fahrrad. Ich habe das Produkt „Fahrrad“ erworben. Doch schaue ich es mir genauer an, werde ich feststellen, dass das Fahrrad einen Sattel, Felgen, Reifen, eine Klingel, Bremsen, vielleicht einen Elektro-Motor und vieles mehr hat.

Viele dieser Teile könnte man auch einzeln kaufen, wodurch diese zu eigenständigen Produkten werden und mitunter sieht man diese identischen Teile auch an Fahrrädern von anderen Herstellern (z.B. die Reifen oder den Elektromotor).

Das zu kaufende Fahrrad soll mir gefallen, meinen individuellen Bedürfnissen entsprechen, betriebssicher und entsprechend den gültigen Vorschriften ausgestattet sein. Fertig! Ach ja; der Preis sollte auch noch stimmen.

Marktüberwachungsbehörden haben in erster Linie die Sicherheit eines Produktes im Auge. Hierzu zählen vor allem mechanische, elektrische und chemische Risiken, immer öfter aber auch Anforderungen, die Produkte aus ökologischen Aspekten und Zielen erfüllen müssen (z.B. RoHS).

Auf einer offiziellen Seite der EU heißt es: „In der technischen Dokumentation erteilen Sie Auskunft über Entwurf, Herstellung und Betrieb Ihres Produkts. Sie muss sämtliche Angaben enthalten, die für den Nachweis der Übereinstimmung des Produkts mit den anwendbaren Vorschriften erforderlich sind“

Als Hersteller müssen Sie – abhängig vom jeweiligen Produkt -verschiedene Vorschriften einhalten, wenn Sie ein Produkt vertreiben wollen. Sie müssen eine technische Dokumentation erstellen, bevor Sie das Produkt in Verkehr bringen und sicherstellen, dass die technische Dokumentation den Marktüberwachungsbehörden zur Verfügung gestellt werden kann.

Sie müssen diese technische Dokumentation ab dem Datum des Inverkehrbringens Ihres Produkts zehn Jahre lang aufbewahren (es sei denn, es wurde ausdrücklich etwas anderes festgelegt).

Die technische Dokumentation ist für den Nachweis erforderlich, dass das Produkt die grundlegenden Anforderungen erfüllt. Sie dient somit zur Begründung und Untermauerung der für sogenannte CE-pflichtigen Produkte zwingend erforderlichen EU-Konformitätserklärung.

Sie benötigen diese Dokumentation zudem, um die CE-Kennzeichnung an Ihrem Produkt anbringen zu können. Mit dem Anbringen der CE-Kennzeichnung verspricht der Hersteller, alle einschlägig gültigen harmonisierten Unionsvorschriften eingehalten zu haben.

Die obigen Ausführungen gelten für in der EU produzierte Produkte. Sollten Sie Produkte aus dem Nicht-EU-Ausland importieren, sind Sie als Inverkehrbringer in den Augen der Behörden wie der Hersteller zu betrachten. Sie übernehmen somit die volle Verantwortung für die Produkte sowie die Pflicht zur Erstellung oder Vorlage der vollständigen technischen Dokumentation.

Bleiben wir beim Fahrrad. Bevor ich mein Produkt in Verkehr bringe bzw. auf dem Markt bereitstelle, habe ich die Aufgabe, mich über die gültigen Anforderungen zu informieren und Nachweise zu erbringen, dass diese Anforderungen erfüllt sind.

Diese Nachweise sollen in Form von Dokumenten bereitgestellt werden (elektronisch oder auf Papier), damit Behörden diese bei Bedarf einsehen und prüfen können. Diese Dokumente sollten auf Prüfberichten von unabhängigen Testinstituten basieren und nicht zu alt sein – zum Alter der Dokumente aber später mehr.

Üblicherweise stehen eine Vielzahl von Dokumenten schon während des Entwicklungsprozesses zur Verfügung, wie Prüfprotokolle eingesetzter Materialien, Datenblätter von elektronischen Bauteilen oder auch die BOM (Bill of Material). Es ist also ratsam und effizient, den Konformitätsnachweis von Anfang an in seine Produktentwicklung zu integrieren.

Ebenso sollte der Produktionsprozess einbezogen werden, auch hierauf komme ich später noch zu sprechen – Stichwort: Bauteiländerung in der Produktion.

Nicht vergessen werden darf an dieser Stelle: die Verpackung gehört ebenfalls zum Produkt und auch diese muss den gesetzlichen Anforderungen entsprechen und konform sein (z.B. bzgl. der Einhaltung bestimmter Schadstoffgrenzwerte).

Soweit so gut: Es mag zwar aufwendig sein, diese Dokumentation zu erstellen, aber es ist alles andere als ein Hexenwerk. Und es ist unabdingbar, wenn man seine Produkte rechtskonform verkaufen will.

Hier eine kurze (nicht vollständige) Aufstellung der Anforderungen an ein Produkt. Benötigt werden:

So, es ist geschafft!

Jetzt habe ich als Hersteller meinen Dokumentensatz vollständig und mein Produkt wird genauso produziert wie beschrieben. Es hat auch keine Bauteiländerungen während der Produktion gegeben. Mein Produkt ist fertig für die Bereitstellung auf dem Markt.

Es kann verkauft werden!

Noch ein kleiner Hinweis: selbst wenn mein Produkt nicht verkauft würde, weil es bspw. ein Werbegeschenk ist, gilt dieses als auf den Markt bereitgestellt und muss entsprechend ebenfalls konform sein!

Leider ist die Verantwortung des Herstellers bzw. Inverkehrbringers damit noch nicht erfüllt. Der Zeitpunkt des ersten Inverkehrbringens ist lediglich eine Momentaufnahme. Der Hersteller ist für den gesamten Lebenslauf des Produktes verantwortlich.

Bei Produkten, die längere Zeit auf dem Markt verkauft werden (Serienfertigung), kommt es über kurz oder lang zu Situationen, die eine Aktualisierung der Dokumentation notwendig machen. Wir nehmen wieder unser Fahrrad.

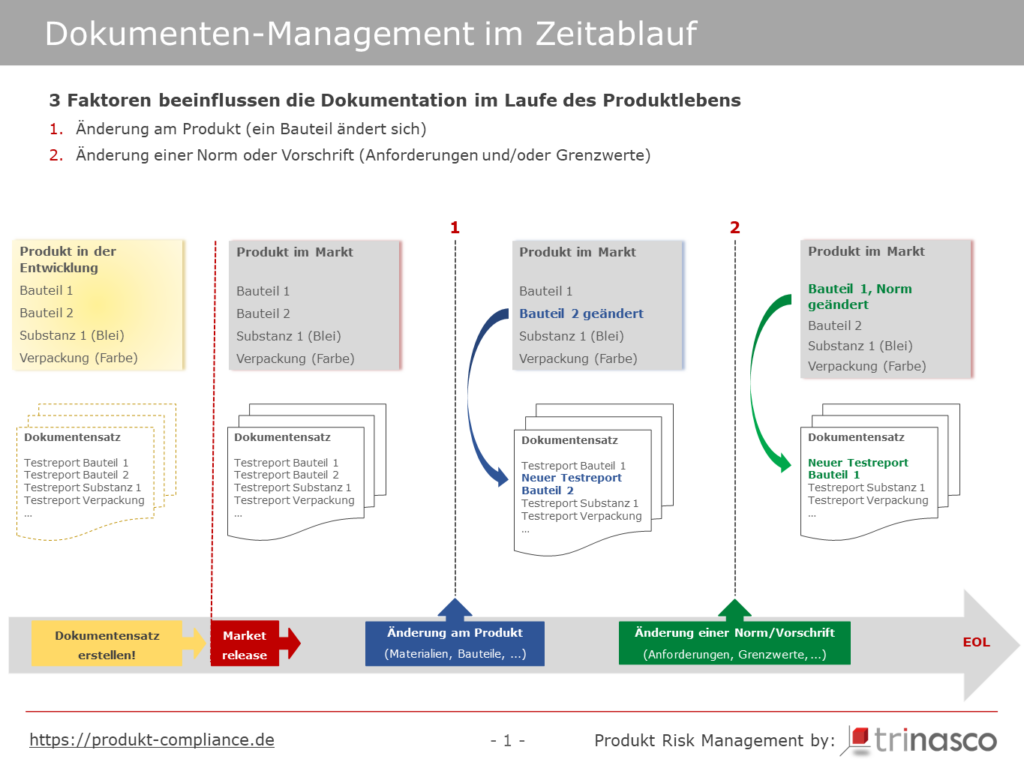

Schauen wir uns die Abbildung Bild 3 einmal genauer an. Zum Zeitpunkt des ersten Inverkehrbringens (Market Release) hat der Hersteller eine vollständige Dokumentation erstellt, Risikoanalysen durchgeführt, mechanische und chemische Tests in Auftrag gegeben und die richtigen Kennzeichnungen auf dem Produkt und der Verpackung angebracht.

Die Dokumentation besteht aus Analysen und Tests von unabhängigen Prüfinstituten, die der Hersteller selbst in Auftrag gegeben hat und/oder aus Dokumenten, die ihm seine Zulieferer zur Verfügung gestellt haben.

Nach einem Jahr hat aber der Lieferant der Reifen seine Gummimischung geändert (technischer Fortschritt, Kosteneinsparungen) und wird die „alten“ Reifen nicht mehr liefern (Abbildung 3: blau gestrichelte Linie No.1: Änderung am Produkt). Der Lieferant hatte dem Hersteller für die alten Reifen ein Dokument geliefert, das die Einhaltung der gesetzlichen Vorschriften bestätigt.

Zum Beispiel waren in seinen alten Reifen keine kritischen Weichmacher enthalten, die 0,1 Gewichtsprozent % überstiegen, was dazu geführt hätte, dass der Hersteller dies seinen Händlern hätte mitteilen müssen und das gesamte Fahrrad in der SCIP-Datenbank anzulegen gewesen wäre.

Als Folge der Änderung des Bauteils benötigt der Hersteller von seinem Lieferanten ein neues Dokument, das die Einhaltung der gesetzlichen Vorschriften auch für die neuen Reifen bestätigt. Unter Umständen lässt der Hersteller die Reifen auch selbst durch ein unabhängiges Labor testen, um die Einhaltung gesetzlicher Vorschriften sicher zu stellen.

Je nach Bauteil und dessen Veränderung, kann es auch dazu führen, dass das gesamte Produkt neu getestet werden muss. So kann es beim Austausch eines Motors in einem Elektroprodukt dazu kommen, dass bestimmte Vorschriften (z.B. die Niederspannungsrichtlinie, EMV) nicht nur für dieses Bauteil überprüft werden müssen, sondern für das ganze Produkt.

Wenn der neue Motor einer Waschmaschine beispielsweise komplett neue Leistungsparameter besitzt, so dürften sich hier auch die elektromagnetischen Phänomene verändern, was zu einer notwendigen Prüfung der gesamten Maschine führt. Bei einer Änderung der Dichtung oder Änderung kleinerer Komponenten, muss in der Regel keine neue Komplettprüfung stattfinden.

In ähnlicher Form kann der Austausch eines Bauteils auch dazu führen, dass eine neue Risikoanalyse durchgeführt werden muss, da das neue Bauteil zu neuen Risiken führt, die bei der ursprünglichen Risikoanalyse nicht betrachtet wurden.

So führt der Austausch der bisher verbauten Halogenlampe im Fahrrad durch eine LED-Lampe zu einer neuen Bewertung des Risikos. In der Risikoanalyse muss nun das Blaulichtrisiko berücksichtigt und nach der EN 62471 geprüft werden – ein Risiko, dass in dieser Form bei Halogenleuchten nicht existiert.

Ein weiteres Beispiel aus der Praxis: Während der Corona-Zeit wurden Kondensatoren, welche in Computernetzteilen verbaut wurden, knapp und wurden oftmals durch günstigere Varianten ersetzt. Hier hätte die Risikoanalyse entsprechend neu durchgeführt und das gesamte Produkt in jedem Fall neu geprüft werden müssen, um vor dem Einbau die Eignung des Bauteils sicherzustellen.

In jedem Fall sollte der Hersteller den Dokumentensatz an die neue Situation anpassen und einen neuen Dokumentensatz erstellen. Idealerweise sollte er auch den betroffenen Zeitraum der Produktänderung genau festhalten und gegebenenfalls sogar die Artikelnummer des Produktes ändern oder mit einem Zusatz versehen. Ein bevorzugtes Mittel zur Rückverfolgung ist hierbei die Nutzung von Serien- oder Chargennummern.

Im Falle einer Behördenprüfung oder eines schweren Mangels am Produkt (Stichwort Produktrückruf) kann er so die betroffenen Produkte schneller eingrenzen und unnötige Kosten vermeiden.

Die Notwendigkeit, neue Prüfungen durchzuführen und den Dokumentensatz zu aktualisieren, kann sich auch dadurch ergeben, dass eine gesetzliche Vorschrift oder eine im Prüfprozess ausgewählte Norm sich geändert hat (Abbildung 3: grün gestrichelte Linie No. 2: Änderung einer Norm/Vorschrift).

Ein gutes Beispiel hierfür ist die regelmäßige Änderung bzw. Ergänzung der sogenannten Kandidatenliste. Die europäische Chemikalienagentur ECHA erweitert die Kandidatenliste in der Regel zweimal jährlich und ergänzt die Liste besorgniserregender Stoffe, über die der Abnehmer bei einem Überschreiten des Grenzwertes von in der Regel 0,1 Gewichts% zu informieren ist.

Sollte ein neu auf die Liste gesetzter Stoff im Rahmen des Fahrrads, dem Sattel oder den Griffen enthalten sein können, so sollte der Lieferant oder der Hersteller dies überprüfen lassen und die Unbedenklichkeit durch einen Test (oder einen anderen plausiblen Nachweis) für neue Lieferungen in einem neuen Dokument nachweisen.

Eine ähnliche Situation kann sich auch durch die Änderung einer CE-Richtlinie oder dem Ablauf von Übergangsfristen ergeben. So wurde in der delegierten Richtlinie (EU) 2015/863, fälschlicherweise oft auch als RoHS 3 bezeichnet, in 2015 festgelegt, dass eine Beschränkung bestimmter Phtalate (DEHP, BBP, DBP und DIBP) ab dem 22.7.2019 auch für Kabel gilt.

Seither müssen Hersteller von Elektroprodukten oder separaten Kabeln nachweisen, dass sie die unter RoHS definierten Grenzwerte nicht überschreiten.

Derartige Änderungen führen dazu, dass Hersteller und Importeure Ihre Dokumentation anpassen bzw. aktualisieren müssen, auch wenn sich an ihrem Produkt gar nichts geändert hat.

Auch wenn sich keine gesetzlichen Änderungen für das jeweilige Produkt ergeben haben und das Produkt in allen Bestandteilen unverändert geblieben ist, ist es sinnvoll, die Dokumentation nach einem gewissen Zeitraum zu überprüfen und zu aktualisieren.

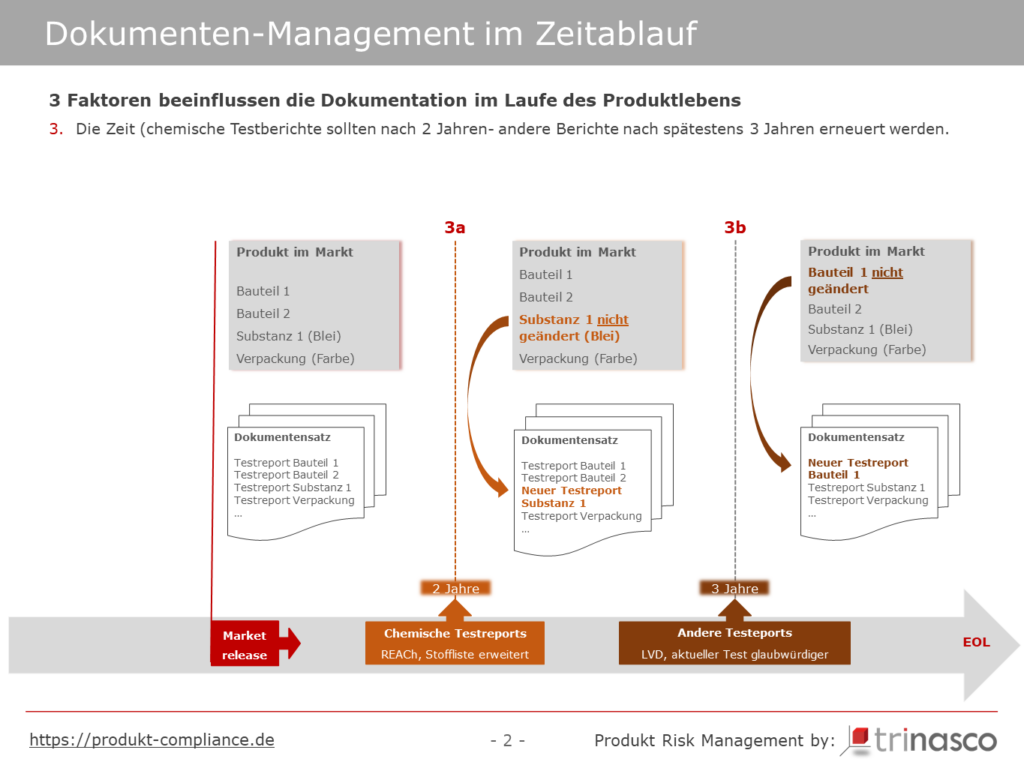

Betrachten wir hierzu die Abbildung 4

Viele Nonfood-Konsumgütern haben mehr oder weniger große Kunststoff-Anteile, für die in der Regel Unterlagen aus chemischen Prüfungen vorliegen. Da die Lieferanten über einen langen Zeitraum aber kaum identische Granulate von denselben Zulieferern in exakt den gleichen Mischungsverhältnissen verarbeiten, sind chemische Prüfberichte nach ca. 2 Jahren nicht mehr angemessen.

Es existiert unseres Wissens zwar keine gesetzliche Vorschrift über die Aktualität von Prüfberichten oder Zertifikaten, wir empfehlen aber die Aktualisierung derartiger Dokumente nach 2 Jahren, selbst wenn es keine Änderungen auf der Kandidatenliste gegeben hat, die für das jeweilige Produkt oder Material kritisch sein könnte (Abbildung 4: orange gestrichelte Linie 3a – Chemische Testreports).

Auch bei elektrischen Produkten empfehlen wir, Prüfungen der Produkte oder Bauteile spätestens nach 3 Jahren zu wiederholen und die darauf aufbauenden Dokumente zu erneuern. (Abbildung 4: braun gestrichelte Linie 3b – Andere Testreports)

Selbst wenn sich die Bauteile nicht geändert haben, was bei der Schnelllebigkeit elektrischer Komponenten äußerst ungewöhnlich ist, und auch keine Normen und Vorschriften angepasst wurden, sind mehrere Jahre alte Datensätze für Abnehmer und Behörden nicht sehr vertrauenserweckend.

Wie deutlich zu erkennen ist, ist das anfängliche Zusammenstellen eines sehr guten (konformen) Dokumentensatzes leider nur der Anfang eines umfassenden Produkt Compliance Managements. Die technische Dokumentation muss über die gesamte Produktlebenszeit aktuell gehalten werden und idealerweise auf Knopfdruck verfügbar sein.

Je größer das Sortiment und je unterschiedlicher die Produkte, umso aufwändiger ist diese Arbeit, zumal Unternehmen für alle Produkte gesetzliche und normative Änderungen und Änderungen an der Konzeption der Produkte überwachen müssen.

Unseres Erachtens existieren für diese Situation nur zwei grundsätzliche Lösungen:

Wie dies in Ihrem Unternehmen funktionieren könnte, erläutern wir Ihnen gerne in einem persönlichen Gespräch.

Seit 2011 berät und unterstützt die trinasco GmbH Hersteller, Importeure und Handelsunternehmen in allen Bereichen der Produktsicherheit und Produktkonformität. Schwerpunkt unserer Tätigkeit sind langlebige Konsumgüter und Investitionsgüter in allen europäischen Ländern (EU plus EFTA).

In über 100 Projekten haben wir umfangreiche Erkenntnisse in verschiedenen Branchen, Produktbereichen und rechtlich-technischen Anforderungen gesammelt und verstehen die inhaltlichen, prozessualen und ressourcenbedingten Herausforderungen in diesem Spezialgebiet sehr genau.

Für unsere Kunden haben wir in diesen Projekten zahlreiche Optimierungspotentiale aufgedeckt und durch unsere Arbeit die finanziellen Risiken durch Import- oder Verkaufsverbote, Produktrückrufe oder Bußgelder drastisch reduziert.

Da die beiden Gründer und Geschäftsführer der trinasco selbst über langjährige Management-Erfahrung bei führenden Unternehmen der Unterhaltungselektronik und der Lebensmittelindustrie (Bose, Nokia, Sony, Pepsi-Cola) verfügen, kennen wir die internen Prioritäten und mögliche Widerstände und können Sie auch in den notwendigen Veränderungsprozessen (Strukturen, Abläufe, Ressourcen, Zusammenarbeit mit Lieferanten, …) optimal unterstützen und begleiten.

Um Spezial- oder Detailfragen beantworten zu können, arbeiten wir zudem seit vielen Jahren mit Experten aus angrenzenden Themengebieten zusammen und können unseren Kunden auf diese Weise ein umfassendes Lösungs-Paket anbieten.

Wir helfen, die Balance zwischen Produkt Compliance & wirtschaftlichem Erfolg zu finden und zu halten.

Was sollten Sie jetzt tun? Buchen Sie jetzt unsere kostenlose Erstberatung.

Sparen Sie 249€!

Was sollten Sie jetzt tun? Buchen Sie jetzt unsere kostenlose Erstberatung.

Sparen Sie 249€!