Durch Ihre Entscheidungen nehmen Konstrukteure Einfluss auf die Sicherheit von Maschinen und Anlagen. In diesem Gastbeitrag von Johannes Frick (Fa. IBF, www.ibf.at – Seminaranbieter und Hersteller der CE-Software «Safexpert») erfahren Sie, welches die wichtigsten gesetzlichen Anforderungen sind, die im Produktentstehungsprozess – und hier vorwiegend durch die Tätigkeiten von Konstrukteuren – mindestens zu erfüllen sind. Dazu erhalten Sie Informationen, wie die Lösungsfindung – also die Konzeption von sicherheitstechnischen Maßnahmen auf pragmatische Art – während des Konzeptions- und Konstruktionsprozesses stattfindet. Zudem gibt Herr Frick Ihnen Empfehlungen, wie die Zusammenarbeit zwischen Personen unterschiedlicher Abteilungen optimal gestaltet werden kann.

Zu den essenziellen Aufgaben im sicherheitstechnischen Planungsprozess gehört die gesetzeskonforme Durchführung und Dokumentation der Risikobeurteilung. Der Begriff Risikobeurteilung beschreibt jenen Prozess, anhand dessen die am Produktentstehungsprozess beteiligten Abteilungen und Personen eruieren, welche Gefährdungen und Risiken an Ihren (zu entwickelnden) Maschinen vorhanden sind und anhand welcher Lösungen diese Gefährdungspotentiale vermieden bzw. die Risiken, dass es zu einem Gefährdungseintritt kommt, reduziert werden.

Die hier wohl wichtigste gesetzliche Bestimmung, die EG-Maschinenrichtlinie, definiert (siehe Kasten weiter unten), das Vorgehen bei der Risikobeurteilung. Für Personen, die direkt an der Konstruktion von Maschinen und Anlagen beteiligt sind, ist insbesondere der unterste Punkt der Auflistung relevant – das Ermitteln von (guten) sicherheitstechnischen Lösungen. Damit die Lösungsfindung systematisch und effizient erfolgen kann, müssen die vorgelagerten Aufzählungspunkte erfüllt werden:

2006/42/EG, Anhang I, Allg. Grundsätze:

Der Hersteller einer Maschine (…) hat dafür zu sorgen, dass eine Risikobeurteilung vorgenommen wird (…) Die Maschine muss dann unter Berücksichtigung der Ergebnisse der Risikobeurteilung konstruiert und gebaut werden.

Bei den vorgenannten iterativen Verfahren der Risikobeurteilung und Risikominderung hat der Hersteller oder sein Bevollmächtigter:

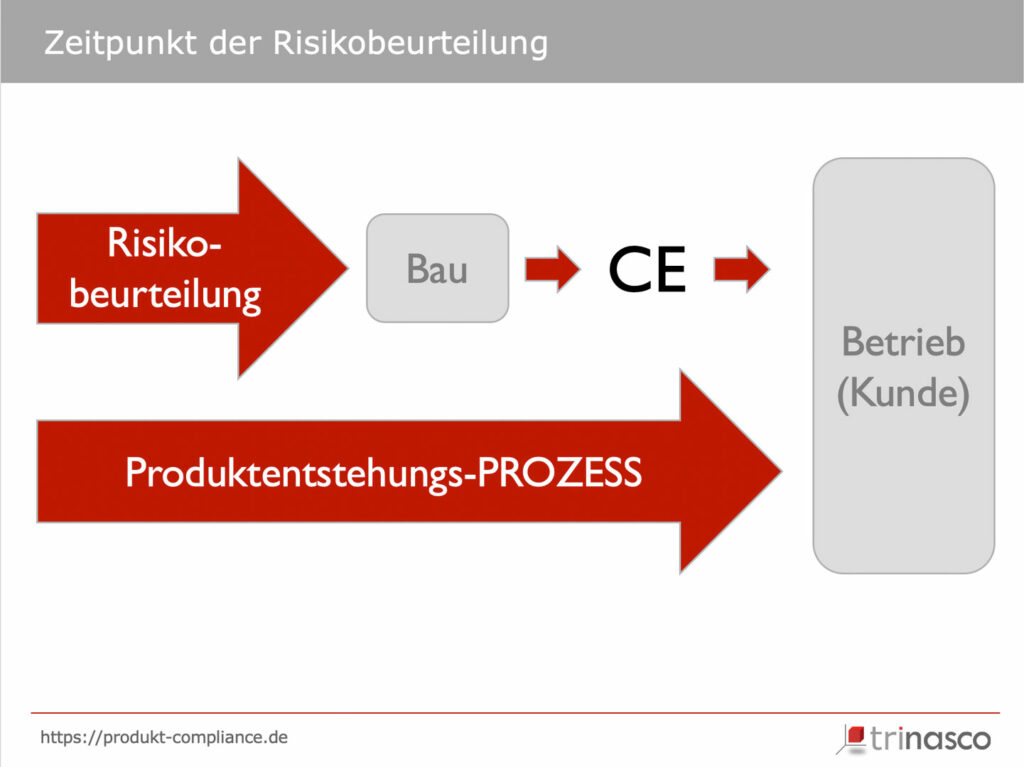

Nicht selten erfolgen Risikobeurteilungen dann, wenn eine Maschine oder Anlage bereits gebaut ist. Dieses Vorgehen ist – trotz seiner häufigen Verbreitung in der Praxis – nicht in Einklang mit den gesetzlichen Vorgaben: Die Maschinenrichtlinie schreibt in ihren «allgemeinen Grundsätzen», dass eine Risikobeurteilung durchgeführt werden muss und die Maschine oder Anlage erst „dann unter Berücksichtigung der Ergebnisse der Risikobeurteilung konstruiert und gebaut werden“ darf.

Abbildung 1: Vor dem Bau von Maschinen oder Anlagen erfolgt die Risikobeurteilung

Achtung: Die Anforderungen der Maschinenrichtlinie sind keine bloßen Empfehlungen!

Insbesondere für Personen, die in die Konzeption und Konstruktion involviert sind, ist Abschnitt 1.1.2 b aus Anhang I der Maschinenrichtlinie essenziell:

2006/42/EG, Anhang I, 1.1.2 b:

Bei der Wahl der angemessensten Lösungen muss der Hersteller oder sein Bevollmächtigter folgende Grundsätze anwenden, und zwar in der angegebenen Reihenfolge:

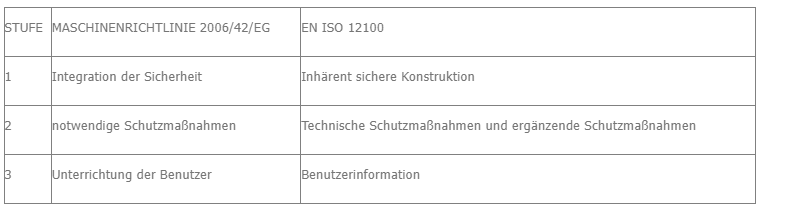

Aus der Richtlinie geht hervor, dass sich sicherheitstechnische Maßnahmen in Kategorien unterteilen lassen, und dass die Reihenfolge, in der Maßnahmen aus unterschiedlichen Kategorien angewendet werden, gesetzlich vorgegeben ist.

Nicht im Einklang mit der Richtlinie wäre es also beispielsweise, wenn Sie in Ihrer Betriebsanleitung auf Restgefährdungen hinweisen, obwohl Sie diese auch durch wirtschaftlich vertretbare konstruktive Maßnahmen beseitigen könnten.

Analog zu den gesetzlichen Forderungen aus der Maschinenrichtlinie fordert auch die harmonisierte Europäische Norm EN ISO 12100 [1] das 3-stufige Konzept zur Risikominderung:

Tabelle 1: Rechtliche und normative Anforderungen zur Auswahl von sicherheitstechnischen Maßnahmen

Für die Vorgehensweise während der Konstruktion bedeutet dies: Es ist Pflicht, dass mit Risikobeurteilungen in Projekten frühzeitig begonnen wird. Optimalerweise findet dieser Prozess bereits während der Konzeptionshase statt. Dadurch kann gewährleistet werden, dass sich die Ergebnisse der Risikobewertung in den tatsächlichen Konstruktionen wiederfinden.

Dass es sich beim 3-stufigen Konzept der Risikominderung nicht um reine Theorie handelt, zeigt ein Urteil des schweizerischen Bundesverwaltungsgerichts:

Urteil (C-5864/2009)

Sachverhalt:

An einem Kreissägeautomaten kam es zu einer schweren Handverletzung, da nachlaufende Teile der Maschine nach dem Ausschalten erreichbar waren.

Der Hersteller der Maschine argumentierte, dass der Unfall nicht geschehen wäre, wenn sich der Bediener an die Angaben in der Betriebsanleitung gehalten hätte.

Das Gericht entschied jedoch, dass die Maschine nicht den Anforderungen der Maschinenrichtlinie entsprach. In der Urteilsbegründung wird ausgeführt:

„Demnach sind spezielle Warnhinweise in der Bedienungsanleitung oder Instruktionen der Benutzer als Sicherheitsvorkehrung nur dann hinreichend, wenn andere Schutzmassnahmen nicht möglich sind oder diese zu unverhältnismässigen Beeinträchtigungen bei der Benutzung der Maschine führen würden.“

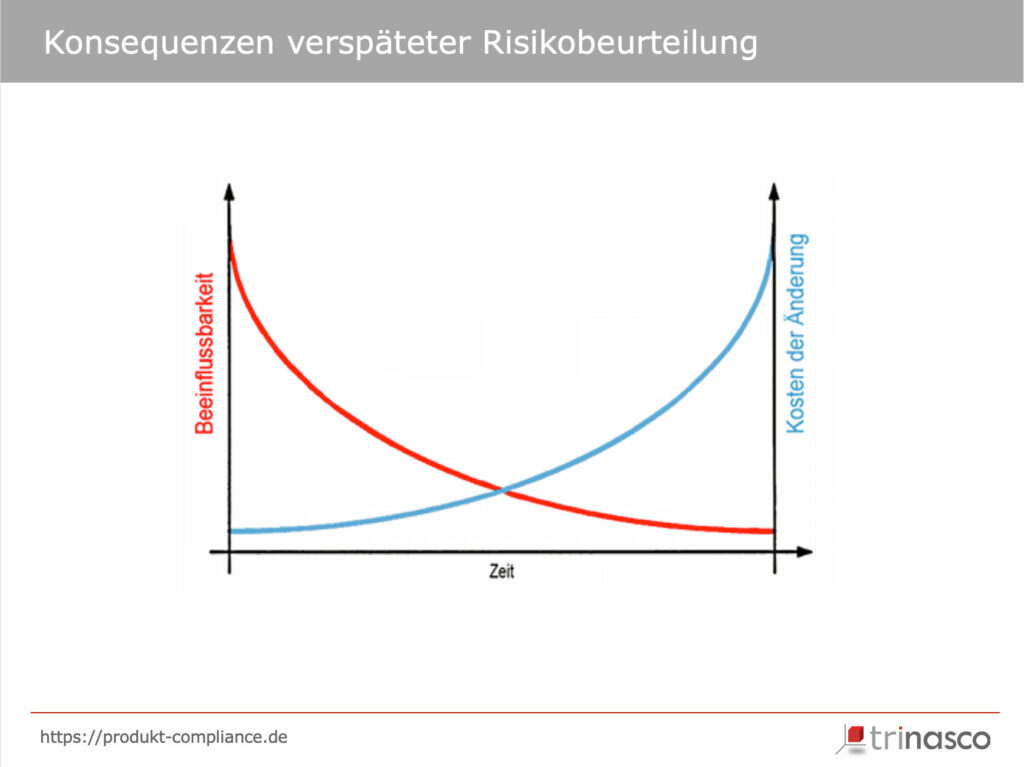

Erhöhte Kosten sind ein Risiko von verspäteten Risikobeurteilungen, z.B. für Re-Designs und Umbauten, wenn nach dem Bau einer Maschine oder Anlage erkannt wird, dass diese so, wie sie gebaut wurden, nicht dem Gesetz entspricht, und auch von Kunden (z.B. bei Abnahmeprüfungen durch den Arbeitsschutz) nicht abgenommen wird.

Generell lässt sich – in Anlehnung an allgemeine Prinzipien aus dem Projektmanagement – ableiten: Je früher im Projektverlauf das Thema «Sicherheit» in Form von Gefährdungen und Risiken behandelt wird, desto größer ist die Beeinflussbarkeit durch die ausführenden Personen (z.B. Konstrukteure). Beispielsweise lassen sich bestimmte Risiken durch deren frühzeitige Behandlung konstruktiv, also im Optimalfall ohne Mehrkosten lösen. Erst später erkannte Gefährdungen müssten entweder durch ggf. teure Schutzeinrichtungen (z.B. Lichtvorhänge) abgesichert werden (wobei hier zu prüfen ist, ob dann immer noch das 3-stufige Prinzip eingehalten ist), oder durch konstruktive Anpassungen – was sich entsprechend in Personalkosten niederschlägt.

Abbildung 2: Auswirkungen von Änderungen im Projektverlauf

Stufe 1 zur Risikominderung: Die inhärent sichere Konstruktion

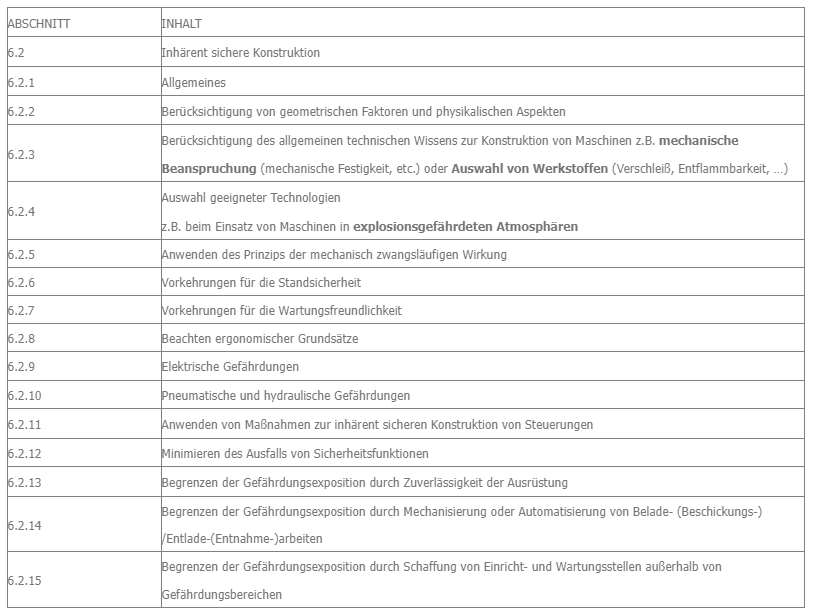

Was müssen Konstrukteure nun tun, um entsprechend des 3-stufigen Konzepts sichere Maschinen und Anlagen zu bauen? Die Norm EN ISO 12100 gibt hier in Abschnitt 6.2 einige Anhaltspunkte:

EN ISO 12100, 6.2.2

(Zusammenfassung)

Geometrische Faktoren

Physikalische Aspekte

Zusätzlich zu dieser grundsätzlichen Unterteilung in geometrische und physikalische Faktoren kommen zahlreiche zusätzliche Anforderungen an die sichere Konstruktion hinzu:

Tabelle 2: Übersicht der Kapitel aus EN ISO 12100 bzgl. inhärent sicherer Konstruktion

Unterstützung durch Normen

Wenn es nun darum geht, die oben beschriebenen Anforderungen nach «inhärent sicherer Konstruktion» in die Tat umzusetzen sind einschlägige technische Normen hilfreiche Wissensquellen.

Für Bauteile, von denen eine Betätigungskraft ausgeht, stellt sich beispielsweise die Frage, bis zu welcher maximalen Kraft ein Vorgang als inhärent sicher betrachtet werden kann.

Sogenannte C-Normen (produktspezifische Normen) unterstützen durch konkrete Lösungsvorschläge bzw. verweisen auf allgemeine sicherheitstechnische Normen (B-Normen), z.B. bezüglich der Auswahl von Parametern wie maximalen Kräften, maximalen/minimalen Oberflächentemperaturen, maximalen/minimalen Abständen, usw.

Bei der Normenauswahl sind insbesondere zwei Dinge zu prüfen:

Stufe 2 zur Risikominderung: Technische Schutzmaßnahmen und ergänzende Schutzmaßnahmen

Lassen sich Gefährdungen nicht durch inhärent sichere Konstruktionen beseitigen bzw. absichern, kommen technische Schutzmaßnahmen zum Einsatz. Feststehende trennende Schutzeinrichtungen, wie Schutzzäune oder Abdeckungen oder bewegliche trennende Schutzeinrichtungen, wie Klappen oder Türen sind Beispiele dafür. Allerdings sind dann – wenn keine weiteren Maßnahmen getroffen werden – Gefährdungsbereiche erreichbar, z.B. wenn Klappen oder Türen geöffnet sind. Wenn aus der Risikobeurteilung folgt, dass eine weitere Risikominderung notwendig ist, werden bewegliche trennende Schutzeinrichtungen steuerungstechnisch überwacht. Diese steuerungstechnische Überwachung bewirkt z.B., dass das Ingangsetzen von gefährlichen Maschinenfunktionen nur dann möglich ist, wenn die Schutzeinrichtung geschlossen ist bzw. dass beim Öffnen der Schutzeinrichtung ein Befehl zum Stillsetzen ausgelöst wird. Die Maschinenrichtlinie spricht in diesem Zusammenhang von „Verriegelung“. Maschinen oder Anlagen, bei denen (z.B. durch nachlaufende Teile) Gefahrenbereiche erreicht werden könnten, obwohl durch das Öffnen der Schutztür ein Befehl zum Stillsetzen ausgelöst wurde, müssen zusätzlich mit einer Zuhaltung ausgerüstet sein, welche dafür sorgt, dass sich Schutzeinrichtungen erst dann aus der Schutzposition bewegen lassen, wenn die gefahrbringende Bewegung gestoppt wurde. Für das oben zitierte Urteil des Kreissägeautomaten wäre eine verriegelte trennende Schutzeinrichtung mit Zuhaltung eine mögliche Lösung gewesen, mit der es wohl nicht zum Unfall gekommen wäre.

Zusätzlich zu den trennenden Schutzeinrichtungen sind auch nichttrennende Schutzeinrichtungen wie z.B. berührungslos wirkende Schutzeinrichtungen (BWS) oder Zweihandschaltungen Beispiele für Maßnahmen der Stufe 2.

Was ist das Ziel dieser Stufe?

Durch das Zusammenwirken von mechanischen Konstruktionen (z.B. Schutztür) und steuerungstechnischer Überwachung ergibt sich eine wichtige Schnittstelle zwischen unterschiedlichen Disziplinen: Je nach Risiko (was sich aus einer Funktion aus Schadensausmaß und Eintrittswahrscheinlichkeit ergibt), das durch die steuerungstechnische Maßnahme (z.B. Überwachung der Schutztür) gemindert werden soll, ergeben sich unterschiedlich hohe Anforderungen an die Zuverlässigkeit und den Diagnosegrad von Sicherheitsfunktion, also der gesamten Wirkkette von Positionssensor, Auswerteeinheit und Aktor. Diese in der Risikobeurteilung ermittelte Anforderung wird Steuerungsbauern beispielsweise als «required Performance Levels» (PLr) für die Auslegung der Sicherheitsfunktion (z.B. entsprechend EN ISO 13849-1) zur Verfügung gestellt.

Als ergänzende Schutzmaßnahmen nennt ISO 12100 beispielsweise NOT-HALT Einrichtungen, welche ggf. zusätzlich an Maschinen angebracht werden müssen.

Stufe 3 zur Risikominderung: Risikoreduktion durch Benutzerinformation

EN ISO 12100, Abschnitt 6.1

Falls trotz inhärent sicherer Konstruktion und dem Einsatz technischer und ergänzender Schutzmaßnahmen Risiken verbleiben, muss die Benutzerinformation auf jegliche Restrisiken hinweisen.

Benutzerinformationen dienen dazu, die Erkennbarkeit von nicht vermeidbaren Gefährdungen zu erhöhen. Im Zuge der Risikobeurteilung wird entschieden, welcher Informationskanal genutzt wird. Die Kommunikation mit den Anwendern kann über unterschiedliche Kanäle erfolgen, z.B.:

Eine weitere wichtige Schnittstelle von unterschiedlichen Abteilungen ist jene zwischen Konstruktion und technischer Redaktion: Hinweise auf Restgefährdungen, die bereits während der Risikobeurteilung dokumentiert werden, können zu einem späteren Zeitpunkt durch die technischen Redakteure in der Betriebsanleitung ausformuliert werden. Durch dieses Vorgehen sparen sich die technischen Redakteure viel Arbeit bei der Ermittlung von Restgefährdungen und es ist sichergestellt, dass auch alle Restgefährdungen, die während der Risikobeurteilung ohnehin bereits ermittelt wurden, den technischen Redakteuren vorliegen. Neben den oben beschriebenen Hinweisarten können auch optische oder akustische Signale verwendet werden, um Personen vor drohenden Gefahren zu warnen. EN ISO 12100 warnt bei der Wahl solcher Signale jedoch vor „Reizüberflutungen“:

EN ISO 12100, Abschnitt 6.4.3

Der Konstrukteur muss die Möglichkeit einer “Reizüberflutung” berücksichtigen, die sich aus zu vielen optischen und/oder akustischen Signalen ergeben kann und auch dazu führen kann, dass Warneinrichtungen umgangen werden.

Die Maschinenrichtlinie weist darauf hin, dass die Hersteller von Maschinen über die notwendigen Mittel erfügen müssen, wenn sie Maschinen oder Anlagen für den EWR entwickeln und bauen:

2006/42/EG, Art. 5 (3)

Der Hersteller oder sein Bevollmächtigter muss (…) über die notwendigen Mittel verfügen oder Zugang zu ihnen haben, um sicherzustellen, dass die Maschine die in Anhang I aufgeführten grundlegenden Sicherheits- und Gesundheitsschutzanforderungen erfüllt.

Notwendige Mittel sind neben den qualifizierten Mitarbeitern beispielsweise der Zugang zu erforderlichen Informationen oder nötige Ausrüstungen. Darüber hinaus kann auch der Wissensstand der beteiligten Personen am Produktentwicklungsprozess sowie der Zugang zu aktuellen (!) technischen Normen als notwendiges Mittel verstanden werden.

Viele Personen tragen Ihren Anteil dazu bei, dass Maschinen und Anlagen den sicherheitstechnischen Anforderungen genügen. Eine herausragend wichtige Rolle kommt in diesem Zusammenhang Konstrukteuren zu. Durch die Risikobeurteilungen wird frühzeitig ermittelt, welche Gefährdungen und Risiken von der zu entwickelnden Maschine oder Anlage ausgehen. Durch diese frühzeitige Durchführung des gesetzlich geforderten Prozesses der Risikobeurteilung und insbesondere des 3-stufigen Konzepts der Lösungsauswahl entstehen auf möglichst effiziente Art und Weise Maschinen und Anlagen auf sicherheitstechnisch hohem Niveau – mit dem Nebeneffekt, dass Aufwände für umfangreiche Re-Designs bzw. Kosten für teures Sicherheitsequipment gespart werden.

Tipp: Nutzen Sie die CE-Software «Safexpert»

Safexpert ist die von IBF hergestellte Software zur CE-Kennzeichnung und Risikobeurteilung von Maschinen, Anlagen und elektrischen Geräten. In sogenannten «CE-Leitfäden» werden Anwender durch die Anforderungen der Maschinen- oder Niederspannungsrichtlinie geführt, mit dem Herzstück, der Risikobeurteilung. Dabei unterstützt die Software insbesondere durch den klaren und systematischen Aufbau und die Möglichkeit, dass auch mehrere Personen gleichzeitig an der Risikobeurteilung arbeiten können. Besonderer Nutzen entsteht durch die Möglichkeit zur automatischen Aktualitätsüberwachungen von Lösungen auf deren Aktualität mit einschlägigen Richtlinien und Normen sowie durch zahlreiche Features, die beim sicherheitstechnischen Engineering unterstützen, wie z.B. Normensuche und -verwaltung, Betriebsanleitungsassistent, Piktogrammbibliothek, Vorlagen für Konformitätserklärungen, uvm. Nähre Informationen finden Sie hier: www.ibf.at/safexpert

Literaturverzeichnis

[1] EN ISO 12100 – Sicherheit von Maschinen – Allgemeine Gestaltungsleitsätze – Risikobeurteilung und Risikominderung

[2] W. Engeln, Methoden der Produktentwicklung

Was sollten Sie jetzt tun? Buchen Sie jetzt unsere kostenlose Erstberatung.

Sparen Sie 249€!

Was sollten Sie jetzt tun? Buchen Sie jetzt unsere kostenlose Erstberatung.

Sparen Sie 249€!